价值百万美金的小米技术,一夜之间在各社交平台引起关注。

1月4日,雷军在个人微博宣布,2024年开年第一件大事,为小米工程师们颁发百万美金年度技术大奖,得奖技术为“小米澎湃OS架构”和“一体化压铸技术”。

“小米澎湃OS”对于小米的意义不言而喻,是构建小米“人车家生态”的基础,或者说是打通小米业务的桥梁。而“一体化压铸技术”得奖,足以看出雷军、小米集团对该技术的重视,也间接预示着这项技术或成为未来车企竞争的决胜关键。

降本、增效,一体化压铸风靡

12月28日,雷军在小米SU7技术发布会上,介绍“小米超级大压铸”时,脸上的喜悦几乎溢出屏幕。尤其是在雷军提及“9100吨”、“领先特斯拉”等关键词时,引得现场观众沸腾。

什么是“一体化压铸”?

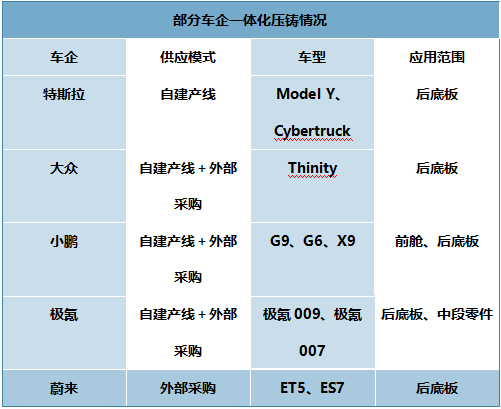

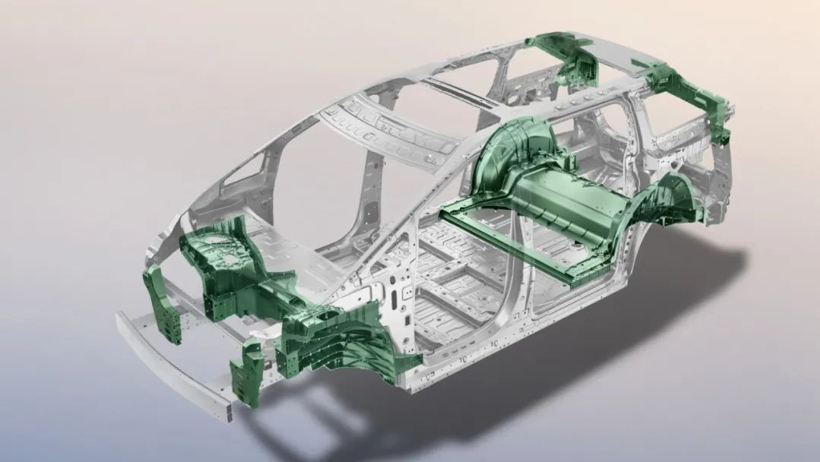

几年前,特斯拉将一体化压铸概念引入国内,并率先应用在特斯拉Model Y车型。回看当时的纪录视频,仅仅不到两分钟时间,传统汽车需要进行冲压焊装的70多个零部件便可以压铸成型。

当时,有报道称“该技术使成本有明显的优势,车的后底板总成系统采用一体化压铸方式后,成本降低40%”。需要注意,该报道中明确指出,一体化压铸仅仅是对“后底板总成”的成本缩减40%,并非整车成本。

即使如此,一体化压铸技术为车企带来的成本优势依旧明显。具体来看,一体化压铸部件与传统工艺的区别在于,减少大量冲压、焊接、涂胶等工艺环节,在工序投入、人力成本等方面也得到优化。

例如,常见的国内车企焊接工厂一般会配备300个工人,运用一体化压铸技术后,工人数量将会缩减至原来的十分之一。同时,一体化压铸技术还可以减少物料浪费。一体化压铸时所注入的液态金属基本是一比一等同铸件用料,材料利用率较传统冲压更高。

数据显示,按年产能50万件的车身后地板生产线计算,一年可为车企节省数亿元的成本。

除了节省成本以外,一体化压铸技术对产品安全性也带来提升。该技术下生产的后底板,遭遇碰撞时,不会因为焊点、焊缝等因素造成车体撕裂,进一步提高车辆的安全性。同时,一体化压铸技术还可以有效降低噪音和振动,提高车辆的驾驶舒适性。

从汽车的角度出发,随着车身零件数量、连接焊点数量减少,整车车身重量得到进一步降低,车辆的能耗也能有所降低。例如蔚来ET5,一体化成型的后底板重量减轻约13公斤。

汽车重量每降低10公斤,续航可提高2.5km。

不少读者都听闻过“福特T型车”与“流水线生产”的故事,福特将一辆汽车所有的工序分成7882种,令车辆的装配时间从原本12小时减少至90分钟,毫无疑问,福特的流水线生产改变了原本汽车生产的工序,提高了工厂效率,甚至为整个汽车行业及制造业都带来了一场革命。

现如今,一体化压铸技术的出现,无疑是对汽车工业带来一场新的革命,成本、效率再次迎来质般跨越。

维修难度“加倍”,车主遭罪

随着越来越多车企的加入,一体化压铸技术已然成为趋势。当然,一体化压铸技术并非十全十美,其短板问题极为明显。

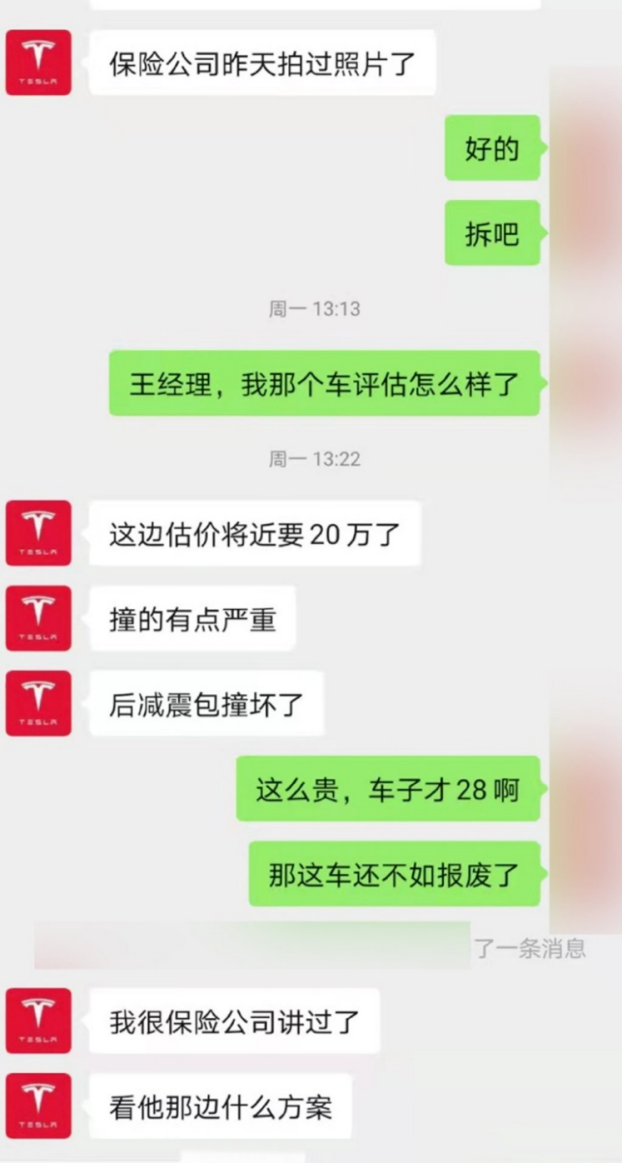

2022年,一名特斯拉Model Y车主倒车时,不慎撞到墙角。事故发生后,特斯拉理赔人员告知车主,“后减震包撞坏了,需支付近20万元维修费”。需要注意的是,彼时特斯拉Model Y的新车价格仅28万元。

高昂维修费用的背后是,一体化压铸零件虽然取代了数十个焊接零件,但是铝合金铸造零件的不可修复性,让车辆在撞击后只能对整个后底板更换。这种维修方式,除了费用高昂以外,车身经过修复后的强度、刚度都有可能下降,影响安全性。

从某种程度来看,一体化压铸技术降低了车企生产成本,但是实际上,所降低的成本被转移到了车主后期维修费用,其产生的费用甚至比传统燃油车更高。

“吨位”比拼,引发行业革命

“价格战”,是过去一年我们提及频率最高的词汇。因此,跨入2024年以来,不少人关注车市变革的读者会私信问:“2024年‘价格战’还会爆发吗?”。

事实上,刚步入新年第一天,2024车市“价格战”便已经开战。综合行业人士的观点,2024年价格战不仅不会停止,反而会愈演愈烈。

“三军未动,粮草先行”,这是自古不变的定律。即使意识到一体化压铸技术的弊端,但车企为了准备充足的“粮草”,依旧积极布局一体化压铸技术。当前,一体化压铸行业犹如高速列车一般,快速前行,吨位也从早前的6000吨向8000吨,甚至向万吨以上进化。

与此同时,越来越多车企加入一体化压铸技术队列,包括小鹏、极氪、赛力斯、沃尔沃、丰田等。

1月1日,小鹏X9上市时,何小鹏表示小鹏X9采用1.2万吨一体压铸,同时公司也在研发1.6万吨一体压铸技术。

随着一体化压铸技术吨位的不断提升,压铸件将不再局限于车辆后地板,而是扩展至车身整个后半部分、前舱以及整车身都有可能成为压铸件。

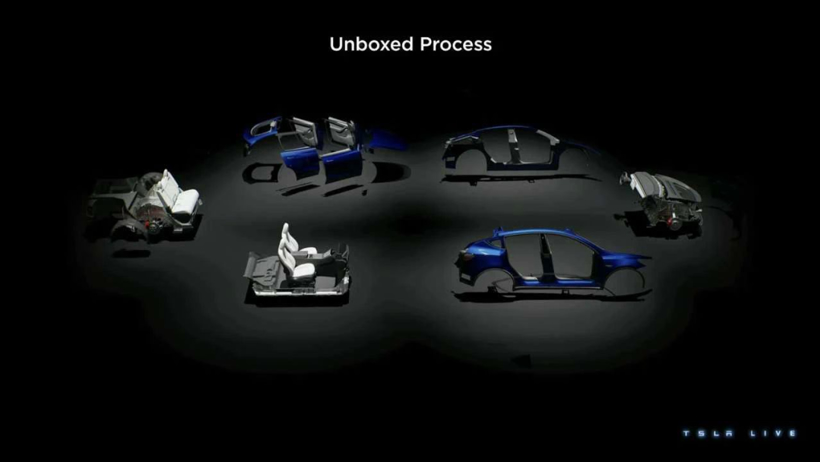

去年3月,马斯克在特斯拉投资日上,曾介绍一套“开箱工艺”——将整车零部件分成6个模块,每个模块单独生产完成后,在组装车身,整个过程类似箱子组装。与传统燃油车时代截然不同,“开箱工艺”将不再遵循原本的冲压、焊装、涂装、总装四大工艺。

因此,预计随着一体化压铸技术持续升级,产品成本将会得到进一步降低。相应的,随着越来越多的车身零部件运用一体化压铸技术,产品后期维修费用也将不断升高。例如,问界M9的整个车身后部由三个一体式压铸铝合金件组成,一旦发生碰撞,维修费用之高,难以想象。

为了解决维修费用高问题,车企也在积极研究方案。例如,极氪009的后车身底板采用四段式碰撞分区策略,并在四个碰撞分区额外加两个可维修替换结构,让车辆发生碰撞后可以降低维修成本。

总的来说,一体化压铸技术存在明显的优势,但其劣势也不可忽视。可以肯定的是,一体化压铸技术仍未成熟,有待车企不断优化。

转载声明:本文系本网编辑转载,转载目的分享传递更多信息,并不代表本网赞同其观点和对其真实性负责,文章内容仅供参考。如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间删除内容,谢谢合作。

扫一扫关注微信

扫一扫关注微信