一、固态锂电池概述

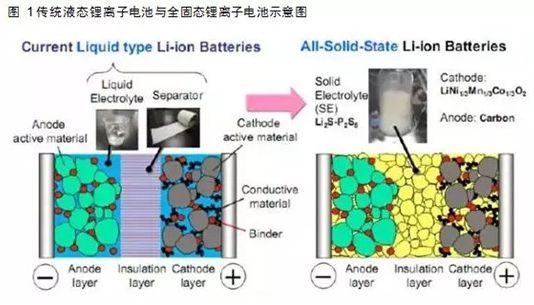

全固态锂电池,是一种使用固体电极材料和固体电解质材料,不含有任何液体的锂电池,主要包括全固态锂离子电池和全固态金属锂电池,差别在于前者负极不含金属锂,后者负极为金属锂。

在目前各种新型电池体系中,固态电池采用全新固态电解质取代当前有机电解液和隔膜,具有高安全性、高体积能量密度,同时与不同新型高比能电极体系(如锂硫体系、金属-空气体系等)具有广泛适配性,可进一步提升质量能量密度,从而有望成为下一代动力电池的终极解决方案,引起日本、美国、德国等众多研究机构、初创公司和部分车企的广泛关注。

二、固态锂电池的优势及目前存在的技术缺陷

相比于传统的锂离子电池,固态锂电池具有显著优点:

(1)高安全性能:传统锂离子电池采用有机液体电解液,在过度充电、内部短路等异常的情况下,电池容易发热,造成电解液气胀、自燃甚至爆炸,存在严重的安全隐患。而很多无机固态电解质材料不可燃、无腐蚀、不挥发、不存在漏液问题,聚合物固体电解质相比于含有可燃溶剂的液态电解液,电池安全性也大幅提高。

(2)高能量密度:固态锂电池负极可采用金属锂,电池能量密度有望达到300~400Wh/kg甚至更高;其电化学稳定窗口可达5V以上,可匹配高电压电极材料,进一步提升质量能量密度;没有液态电解质和隔膜,减轻电池重量,压缩电池内部空间,提高体积能量密度;安全性提高,电池外壳及冷却系统模块得到简化,提高系统能量密度。

(3)循环寿命长:有望避免液态电解质在充放电过程中持续形成和生长SEI膜的问题和锂枝晶刺穿隔膜问题,大大提升金属锂电池的循环性和使用寿命。

(4)工作温度范围宽:固态锂电池针刺和高温稳定性极好,如全部采用无机固体电解质,最高操作温度有望达到300℃,从而避免正负极材料在高温下与电解液反应可能导致的热失控。

(5)生产效率提高:无需封装液体,支持串行叠加排列和双极机构,可减少电池组中无效空间,提高生产效率。

(6)具备柔性优势:全固态锂电池可以制备成薄膜电池和柔性电池,相对于柔性液态电解质锂电池,封装更为容易、安全,未来可应用于智能穿戴和可植入式医疗设备等。

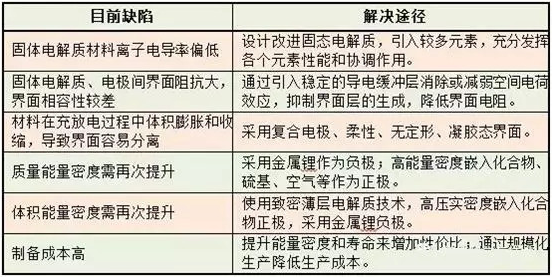

尽管全固态锂电池在多方面表现出明显优势,但同时也有一些迫切需要解决的问题:

对于全固态电池的研发来说,解决上述问题的核心在于固态电解质材料发展以及界面性能的调控与优化。

三、固态锂电池的技术路径和研究热点

3.1 固态电解质材料技术路径

电解质材料的性能很大程度上决定了电池的功率密度、循环稳定性、安全性能、高低温性能及使用寿命。常见的固态电解质可分为聚合物类电解质和无机物电解质两大类。

聚合物固态电解质

由于聚氧乙烯(PEO)相比于其它聚合物基体具有更强的解离锂盐的能力, 且对锂稳定,因此目前研究热点以PEO及其衍生物为主。

聚合物电解质润湿电极能力差, 活性材料脱嵌锂必须通过极片传输到电极表面进行, 使得电池工作过程中极片内活性物质的容量不能完全发挥,将电解质材料混入电极材料中或者替代粘结剂, 制备成复合电极材料, 填补电极颗粒间的空隙, 模拟电解液润湿过程, 是提高极片中锂离子迁移能力及电池容量发挥的一个有效方法。PEO 基电解质由于结晶度高,导致室温下导电率低,因此工作温度通常需要维持在 60~85℃,电池系统需装配专门的热管理系统。此外,PEO 的电化学窗口狭窄,难以与高能量密度正极匹配,因此需对其改性。

目前成熟度最高的BOLLORE的PEO基电解质固态电池已经商用,于英国少量投放城市租赁车,其工作温度要求60~80℃,正极采用LFP和LixV2O8,但目前Pack能量密度仅为100Wh/kg。

无机固体电解质

无机固态电解质主要包括氧化物和硫化物。氧化物固体电解质按照物质结构可以分为晶态和非晶态两类,其中研究热点是用在薄膜电池中的LiPON型电解质。

以LiPON为电解质材料制备的氧化物电池倍率性能及循环性能都比较优异,但正负极材料必须采用磁控溅射、脉冲激光沉积、化学气相沉积等方法制成薄膜电极,同时不能像普通锂离子电池工艺一样加入导电材料,且电解质不能浸润电极, 使得电极的锂离子及电子迁移能力较差,只有正负极层都做到超薄, 电池电阻才能降低。因此, 无机LiPON 薄膜固态锂电池的单个电池容量不高,不适合用于制备Ah级动力电池领域。

硫化物固态电解质由氧化物固态电解质衍生而来,由于硫元素的电负性比氧元素小,对锂离子的束缚较小,有利于得到更多自由移动的锂离子。同时,硫元素半径大于氧元素,可形成较大的锂离子通道从而提升导电率。目前三星、松下、日立造船+本田、Sony都在进行硫化物无机固态电解质的研发。但空气敏感性、易氧化、高界面电阻、高成本带来的挑战并不容易在短期内彻底解决,因此距离硫化物电解质的全固态锂电池最终获得应用仍有很远距离。

总之,无机固体电解质发挥单一离子传导和高稳定性的优势,用于全固态锂离子电池中,具有热稳定性高、不易燃烧爆炸、环境友好、循环稳定性高、抗冲击能力强等优势,同时有望应用在锂硫电池、锂空气电池等新型锂离子电池上,是未来电解质发展的主要方向。

3.2 界面性能的调控与优化

固体电解质存在与电极间界面阻抗大,界面相容性较差,同时充放电过程中各材料的体积膨胀和收缩,导致界面容易分离等问题。使用锂金属负极也存在固相接触阻抗大,界面反应,效率低等问题。目前解决的主要方向如下:

四、固态锂电池的产业化进展

4.1 国外巨头纷纷布局固态锂电产业

为使锂电池具有更高的能量密度和更好的安全性,国外锂离子电池厂商和研究院所在固态锂电方面开展了大量的研发工作。日本更是将固态电池研发提升到国家战略高度,2017年5月,日本经济省宣布出资16亿日元,联合丰田、本田、日产、松下、GS汤浅、东丽、旭化成、三井化学、三菱化学等国内顶级产业链力量,共同研发固态电池,希望2030年实现800公里续航目标。

法国Bollore公司的EV“Bluecar”配备其子公司Batscap生产的30kwh金属锂聚合物电池,采用Li-PEO-LFP材料体系,巴黎汽车共享服务“Autolib”使用了约2900辆Bluecar,这是世界上首次用于EV的商业化全固态电池。丰田开发出全固态锂离子电池,能量密度为400Wh/kg,计划在2020年实现商业化;松下的最新固态电池能量密度相对提高了3~4倍;德国KOLIBRI电池应用于奥迪 A1纯电动汽车,目前尚未商业化应用。

此外,三星、三菱、宝马、现代、戴森等数家企业也都通过独自研发或组合并购等方式加紧布局固态电池的储备研发。丰田宣布与松下合作研发固态电池;宝马宣布与SolidPower公司合作研发固态锂电池;博世与日本著名的GSYUASA(汤浅)电池公司及三菱重工共同建立了新工厂,主攻固态阳极锂离子电池;本田与日立造船建立的机构已研发出Ah级电池,预计三年后量产。

4.2 国内以研究机构主导涉足固态锂电产业

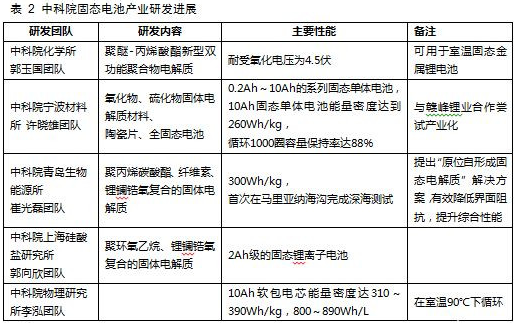

我国对固态锂电的基础研究起步较早。在“六五”和“七五”期间,中科院就将固态锂电和快离子导体列为重点课题,目前5个研发团队分别取得了不同进展。此外,北京大学、中国电子科技集团天津18所等院所也立项进行了固态锂电电解质的研究。

国内在进行固态锂电开发的企业包括CATL、国珈星际(珈伟股份)、江苏清陶能源、台湾辉能、中航锂电等。CATL以硫化物电解质为主要研发方向,采用正极包覆解决正极材料与固态电解质的界面反应问题,目前聚合物锂金属固态电池循环达到300周以上,容量保持率达82%。清陶能源研发高固含量的全陶瓷隔膜和无机固体电解质,目前已与北汽开展合作进行中试。国珈星际采用材料基因组技术,通过高通量测试技术确定聚合物固态电解质的最佳组成。此外,如赣锋锂业、比亚迪、万向123等也都宣布布局固态电池领域,但大部分企业仍处于“口头研发”阶段。

五、固态锂电池产业展望

目前固态电池有两条研发方向,一条是锂离子电池的固态化,这个方向其他行业有成熟的方案,但是嫁接到锂电池还需要二次研发。固态电解质国外量产的企业凤毛麟角,国内一家也没有,一定程度上制约了固态电池的研发进度。日本实验室成功研发出的凝胶态电池,国内高校和科研院所早有样品,但大多停留在能量比达标、循环只有几百次的水平,加上成本很高,良率很低无法量产。

另一条技术研发方向是金属固态电池,最常见的是锂硫电池。当电解质换成固体之后,锂电池体系由电极材料-电解液的固液界面向电极材料-固态电解质的固固界面转化。固固之间无润湿性,其界面易形成更高接触电阻,电池循环性就会变差,充电不可能很快。锂硫电池的生产环境为真空,一旦混入氧气就会爆炸,这给设备企业带来非常大的挑战。

全固态锂电池作为替代传统锂电的未来电池技术方向之一,吸引了众多国内外研究机构和企业进行研发,但是在固体电解质材料、界面性能优化、电极材料选择以及成本、工艺上还有相当长的路要走,不论是生产工艺制程、或是生产线的周遭环境都需要大量的资本投入和严格参数控制,对后进的初创公司而言,要从实验室走到量产线的路很长很远很昂贵。当然,面对其巨大的商业价值空间,一定还会有更多类似宝马一样的优秀汽车制造商以及电池企业投入其中,相信随着研发技术的推动和深入,固态电池产业化步伐将逐步加快。

扫一扫关注微信

扫一扫关注微信