为何大家都说NCM/NCA是三元电池的发展方向,但中国电池厂家和车企却几乎无一例外地选择了NCM路线,很少有企业选择NCA路线?那些号称要做中国特斯拉的造车新势力们,在电池选择上却并没有学习特斯拉使用NCA电池,而是使用NCM电池?

受益于中国这一全球最大的汽车市场,2017年中国的动力电池出货量再次雄踞世界第一。根据第三方锂电研究机构真锂研究的最新统计,2017年中国电动汽车市场实现锂离子电池装车总量33.55GWh,同比增长21%。

从锂电池类型来看,2017年磷酸铁锂电池装车16.33GWh,占比48.68%; NCM三元电池实现装车15GWh,占比44.71%;锰酸锂电池装车1.4GWh,占比4.16%;NCA三元电池装车286.5MWh,成绩基本上都是在下半年取得的;钛酸锂电池实现装车533.4MWh,绝大多数是由珠海银隆供应。

其中,一个未被业界充分重视的现象是,中国已经连续两年实现NCA三元电池装车的零突破。在2016年实现零的突破之后,2017年286.5MWh的装车量是2016年87MWh的三倍多,再上一个新台阶。这是否预示着中国NCA电池市场即将爆发呢?

汽车市场的下半场主要是乘用车,而乘用车使用包括NCM和NCA在内的三元电池方向已经确定无疑。

但唯一有疑问的是,为何大家说NCM/NCA是三元电池的方向,但中国电池厂家和车企却几乎无一例外地选择了NCM路线,很少有企业选择NCA路线?汽车的领跑者特斯拉恰恰选用的是松下提供的NCA电池,但那些号称要做中国特斯拉的造车新势力们在电池选择上却并没有学习特斯拉,而是选择了NCM电池?

作为动力电池制造世界第一大国,中国为何至今没有量产NCA电池?这背后是技术原因还是政策原因?如果是技术因素,那么是技术路线偏好还是技术研发和工程能力的问题?如果是技术能力的问题,那么中国电池制造企业与日韩企业差距在哪里?中国有希望在NCA电池上赶超日韩吗?

1. 中国三元电池走什么路线?得动力电池者,得汽车天下。

这句话毫不夸张。因为电池占到汽车整车成本的近一半。

在电池的四大主材(正极材料、负极材料、电解液和隔膜)中,正极材料不但占到成本的40%,而且直接决定着电芯的能量密度。正因为如此,大多数动力电池都以正极材料来命名。

根据正极材料技术路线,动力电池可主要分为磷酸铁锂、三元(NCA/NCM)和锰酸锂电池这三类(你可能会问,为什么董小姐的珠海银隆的钛酸锂电池无法归类?这是因为钛酸锂是唯一的以负极材料命名的动力电池)。

这三类电池各有优缺点:磷酸铁锂电池充放电循环寿命长,但其缺点是能量密度低、低温性能差,主要应用在商用车上;三元材料的优点是能量密度高,缺点是循环寿命比较短、安全性差和高温性能差,主要应用在乘用车上;锰酸锂电池能量密度低,高温下的循环稳定性和存储性能较差,目前国内生产和使用都很少。

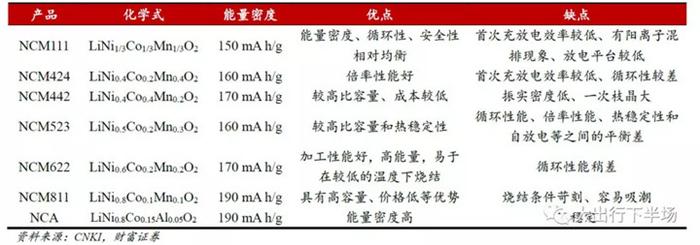

所谓三元材料主要以NCM和NCA为主,其中NCM 材料可分为NCM111、NCM523、NCM622、NCM811等。目前国内主要采取NCM 材料,以NCM523为主,2016年其在三元材料分型号产量中占比为76%,NCM111 和NCM622 占比分别为13%和10%。

随着镍元素含量的升高,三元正极材料的比容量逐渐升高,电芯的能量密度也会随之提高。在汽车续航里程提高和钴价不断高涨的双重刺激之下,高镍体系的NCM811和NCA材料已经成为市场竞逐的热点。

但从目前国内动力电池制造厂家的选择来看,选择NCM811路线者众,而选择NCA路线者寡。那么NCM和NCA差别大吗?是否存在优劣之分?

2. NCA和NCM存在优劣之分?

首先,从材料生产过程来看,NCA比NCM的生产工艺条件更为苛刻。

根据海通证券的研究,从摩尔配比看,NCM中镍:钴:锰的摩尔比常见为5:2:3或1:1:1,而NCA中镍:钴:铝常见的摩尔比为8:1.5:0.5,由于NCA中铝的含量过少,因此也常称为二元材料。而NCA中以Al(过渡金属)代替锰,实际是将镍钴锰酸锂通过离子掺杂和表面包覆进行改性,离子掺杂可以增强材料的稳定性,提高材料的循环性能。但是在制作过程中,由于Al为两性金属,不易沉淀,因此NCA材料制作工艺上存在门槛。

笔者发现,由于NCA材料的技术壁垒高,目前产能主要集中在日韩,我国量产较少。2014年全球NCA产量为1.45万吨,占所有正极材料8.9%左右,2015年NCA产量为2.3万吨,占比为10.3%。2016年日、韩两国的NCA产量为2.68万吨。

NCA主要供应商有住友金属(Sumitomo)、日本化学产业株式会社和户田化学(Toda),韩国的Ecopro和GSEM也有少量产品销售。其中,Toda主要供应日本AESC和韩国LGC,Sumitomo主要供应松下和PEVE,韩国的Ecopro对应客户为SDI。

其次,从电池生产过程来看,NCA电池的生产难度更大。全球可以生产NCA电池的主要有松下、三星和AESC,而NCM的生产厂家众多,包括LG和中国的主要动力电池厂家。

特斯拉的电动汽车续航历程最长,最新的技术可以实现20分钟充满续航350公里,是当之无愧的全球领跑者,这与它采用松下NCA电池是密不可分的。

起初,松下推出的是18650型NCA电池,最近和特斯拉联合推出21700的NCA电池。21700电池单体的能量密度接近300Wh/kg左右,比原来18650电池的250Wh/kg提高约10%以上,这几乎是世界上能量密度最高的量产锂离子电池了。

这一水平,不但远远高出国内使用率最高的NCM523电池单体200Wh/kg的能量密度水平,而且也明显高出国内刚刚出现且最为领先的NCM811电池的能量密度水平,即单体最高250Wh/kg、系统最高200 Wh/kg的水平。

这能否说明NCA电池比NCM更胜一筹呢?相比NCA电池已经大规模、成熟量产,且得到商业上的验证,而高能量密度的以622、811为代表的NCM电池还未大规模开始,暂时落后一步。

其中,技术最为领先的NCM811的电池制造国内刚刚起步,主要产自圆柱形动力电池生产厂家,而方形和软包电池厂家还在企业内部做有关的安全测试。

目前已经对外宣称实现量产NCM811的厂家包括比克电池和鹏辉能源,其能量密度还有提升空间,且受制于NCM811正极材料的质量和安全性问题,进一步提升的难度还不小。

目前还没有公开的数据,可以详细比较NCA和NCM811的能量密度、安全性以及性价比,很难说孰优孰劣。不过,中国工程院陈立泉院士对《大出行下半场》表示,NCA和NCM811性能上比较接近,不分伯仲,在价格上NCM811略微便宜一些。

而且,NCA体系电池也并非尽善尽美,如果要进一步提升能量密度,需要在21700基础上不断地做大体积,而这会对电池安全管理提出更大的挑战。

所以,全球最大NCA电池生产商松下虽然以NCA产品闻名于世,但实际上它是两条腿走路,在提供NCA供給特斯拉的同时,也生产NCM供給大众、福特等其他车企。

3. 中国能造出成熟的NCA电芯吗一个不争的事实是,在中国本土三元电池的供应体系里面,目前几乎只有NCM这一个路线的产品。那么,中国本土电池企业能生产出成熟的NCA电池吗?

放眼国内电池企业,无论是一线的宁德时代、比亚迪、力神、国轩高科等厂家,还是专业做圆柱型电池的比克、沃特玛、天鹏能源和鹏辉能源等厂家,目前都没有批量生产NCA电池。

其中,大多数做方形或软包的电池企业并没有涉足NCA电池,做圆柱型电池的企业,例如比克只是在实验室研发,老牌的力神和新起的天鹏能源计划生产,但其量产产品并未见于世,有待市场的检验。

2017年11月,力神董事长秦兴才发布的“力神电池化学体系路线规划”,包涵了NCM811/NCA体系、NCM532/622体系、磷酸铁锂体系、固态电池、钠离子电池和燃料电池。

实际上,力神此前曾经小规模生产过NCA电池,但此次正式列入长期计划,表明想大干一场,但前景可能并不特别值得期待。

不过,让人感到意外的是,上海德朗能这家在动力电池市场上并不十分活跃的公司,却在去年公开宣称量产了NCA,2017年行业里面超过286MWh的装车量可能主要是由它贡献的,主要供给了东风的乘用车。

这家公司的产品是否成熟,业界评价不一。2016年成为德朗能大股东的美都能源(600175),在2017年收购了浙江新时代海创锂电科技公司,而这家公司是由原宁波金和锂电部分团队出走创办的公司,其在三元材料研发上具有一定优势,但也并没有量产NCA材料。德朗能的NCA电池能否持续高量产有待进一步确认。

笔者分析,这并不是说中国的动力电池市场上,近期不会出现其他高能量密度的成熟NCA三元电池供应商,只不过供应商并非中国本土企业,而是日韩背景的三家企业

第一,松下公司投资的苏州工厂,可能会在中国生产NCA电池, 并将为中国车企供应,

第二,金沙江资本收购的AESC已经在中国投资设厂,其主打方向已经从锰酸锂转向三元里电池,而它本身具备NAC电池的生产能力。

第三,三星2016年曾经在中国市场上供应过NCA电池,但因为政策原因被叫停。随着政策环境的变化,三星可能重新获准在中国市场出售NCA电芯。

不过,我们需要追问的是,为何中国本土的电池厂家为何至今没有量产NCA三元电芯,是因为电池厂造不出来还是没有车企用?

4.中日韩动力电池差距在哪里?在热火朝天、蓬勃发展的中国动力电池市场上,为什么几乎看不到中国公司生产的成熟NCA三元电芯呢?

我们国内暂时生产不出一致性、稳定性高的NCA材料,就算进口日韩的NCA材料,也暂时生产不出一致性、稳定性高的NCA电池。

目前,国外NCA材料市场主要被住友金属、日本化学产业株式会社和户田三家垄断,国内NCA材料及其电池的产业化开发起步较晚,但目前已有多家企业开始中试和小批量试产,尚有一些技术问题需要解决,没有形成批量生产及销售。

资料显示,贝特瑞、杉杉能源和容百锂电都对外宣称,具备规模化生产NCA材料的能力。其中,贝特瑞NCA的产能约为3000吨/年,已实现向松下等客户销售。

但是多家国内电池厂家反馈,从市场上很难选到成熟的NCA材料国内供应商,这与国内厂家的产品技术稳定度和成熟度不高有关。

如果说国内买不到成熟的材料,那么为何不从日本采购呢?显然,材料供应并非根本原因,根本原因还在于我们的生产制造能力有待提高,NCA电芯的设计和生产难度较大。

从设计来看,高镍材料荷电状态下的热稳定性较差,导致电池的安全性下降,使得电池生产企业和终端产品用户对NCA电池的安全性心存顾虑,需要从电芯设计、电源系统设计、电源使用等环节进行系统可靠的安全设计。

从生产来看,充放电过程存在严重的产气,这会导致电池鼓胀变形,循环及搁置寿命下降,电池存在安全隐患,所以通常采用耐压的圆柱电池壳制作NCA电池,降低了产气量以控制电池鼓胀变形问题。Tesla Model S采用与Panasonic共同研发的3.1Ah高容量NCA锂电池,电池系统由7000多颗18650圆柱电池组成。

更让中国电池厂头疼的是,NCA要求在电池生产全过程均要控制湿度在10%以下,而其他材料目前只需注液工序对湿度进行严格控制。这对国内企业形成了很大的挑战。

那么,NCA电池生产制造有多难?甚至有中国的动力电池企业负责人对笔者说,中国可能很长时间都不具备这种生产能力,“干脆就别想了”。

如果要说中国与日韩动力电池企业的差距,NCA无疑是一个很好的例证。

5.中国车企能驾驭NCA电池吗?中国目前造不出来,是否也有国内需求刺激不足的因素?这是一个鸡和蛋的问题吗?

目前,从全球来看,采用NCA三元电芯的乘用车企主要是特斯拉,特斯拉不但较好地通过电池系统管理技术解决了由于能量密度提升带来的热失控问题,而且通过汽车设计成功地规避了NCA电池的循环寿命短的问题。

因此,尽管中国互联网造车的诸多新势力,几乎每一家都号称要做中国的特斯拉,但却没有一家要学习特斯拉采用NCA电芯。

这背后的原因固然有高比能量电池安全管理难的因素,但一个重要的原因可能在于想用但没货,因为松下的NCA电芯专供特斯拉且供不应求,能够替代松下的其他同等规模的厂家暂时并没有出现。

陈立泉院士分析,一个更为关键的原因在于可能中国车企想用,但未必驾驭得了。特斯拉的整车设计和电池系统控制能力并非大多数中国车企短期内可以短期模仿和超越。换句话说,不但主机厂挑动力电池,NCA电池也挑主机厂,NCA不是你想用就可以用、就能用好。

不过,笔者认为,未来中国企业也有希望造出成熟的NCA电池,且主机厂的需求也确实存在,这可能是中国动力电池市场的一片新蓝海。

从供应侧来看,电动汽车的三元电池动力路线尚未完全定型,还在不断演进当中。虽然中国在前一个阶段基于技术、成本和补贴的因素主要选择了NCM路线,但这并不意味着NCA路线在没有新机会。虽然NCA电池生产确实有着很高的技术门槛,但中国企业也并非完全没有希望实现突破。

从需求侧来看,随着越来越多的不同技术背景、不同行业的人杀入造车行业,主机厂对动力电池的需求各不相同,且对NCA电池的驾驭能力不同,未来NCA也会成为市场上的一个新选择。

而当下的问题是,在NCA电芯国内外市场都存在供应缺口的背景下,中国动力电池企业如何强身健体,从中分一杯羹。

扫一扫关注微信

扫一扫关注微信