1月27日,以“重新定义汽车——升维之战”为主题的第十一届全球汽车大会(GNEV11)正式拉开帷幕。受疫情影响,本次大会首次采取“线上会议+全网直播”的方式举办,来自传统车企、造车新势力、动力电池、零部件及投资和研究机构全产业链的中外嘉宾在线上与大家分享观点、展开交流。

在以“为明天而生”为主题的未来汽车开发者论坛上,宁德时代中国区乘用车解决方案部总裁项延火,围绕当下市场痛点,以及动力电池技术发展方向发表了精彩演讲。

以下为嘉宾精彩实录,未经本人审阅,有删改。

大家好,尊敬的各位专家、朋友,大家晚上好!我是来自宁德时代乘用车解决方案部的技术负责人项延火,很荣幸受第11届全球汽车大会主办方邀请,今晚通过网络就“未来汽车开发者论坛:为明天而生”主题,跟大家分享动力电池技术发展展望。这次分享我主要从市场痛点分析和动力电池技术发展方向跟大家来探讨。

2020年全球主要经济体纷纷发出声音,支持绿色发展:中国国家主席习近平主席向全球做出了2030年碳排放达峰2060年实现碳中和的承诺,欧盟、日本碳排放加速推进,美国也计划重回巴黎协定,碳中和成为全球的共识。

能源和交通是碳排放的大户,实现能源的清洁化和交通的电动化为实现碳中和的重要保障,锂电池的发明与应用让愿望实现可能。

伴随汽车电动化的发展,我们的动力电池技术也取得了飞跃发展。多年之前的电动车只能采用能量密度低的电池,系统级别能量密度只能达到60瓦时/千克左右,续航能力仅为150公里到200公里;

2014年,随着国家“十二五”配套高能量密度动力电池技术地攻关落地,NCM333材料开始投入乘用车领域,电池系统快速提升至120瓦时/千克以上;

2015年到2020年,这短短五年中,在整车厂、电池厂、原材料以及配套行业的共同努力下,我们实现了MCM333到523到622到811,几代化学体系的快速迭代升级,电池系统也从钣金结构逐步升级为铝合金。随着铝合材料的应用,我们电池系统的能量密度也突破了180瓦时每千克,整车续航能力提升到700公里以上,基本解决了电动车的里程焦虑问题。

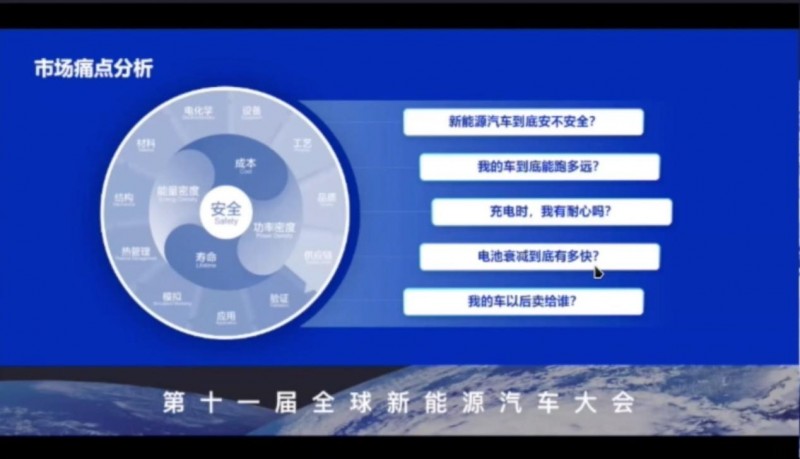

发展到今天,客观分析电动车跟动力电池技术的发展形势,我们发现产业中仍还存在很多痛点问题,比如大家仍然关注车到底安全不安全,我们的车到底能跑多远,我们充电的时候是否有足够的时间,我们的电池衰减到底会有多快,我们的车以后能够卖给谁等等。

为了能更好的回答市场和行业的这些痛点问题,我们也采取了如下的一些产品开发策略:例如,动力电池技术的研究开发,我们将围绕安全这个核心课题,提高系统能量密度,满足整车续航能力,长寿命技术可以实现产品全生命周期成本最优,也可以让电动车在二手车市场能够有更大的残余价值;环境适应技术极大改善了电池和系统的低温性能,提高了冬季续航里程;超级快充可以真正实现充电一刻钟续航400公里的目标,彻底消除了用户长途用车的里程焦虑;智能化的电池系统能够有效支持这些电池及系统上的新技术,能够让我们真正管好、用好电池系统,实现整车的保值和增值。

产品安全是一个关系到产品全生命周期的、系统化的工程,动力电池产品全生命周期,都会面临着非常复杂和严酷的应用环境,比如振动、冲击、高温暴晒、超低温放置以及高海拔等等,而我们的产品全生命周期是8年、10年、15年甚至更长的时间。动力电池产品的安全是一个系统工程,我们需要从化学安全、机械安全、高压电气的安全和功能安全等多个维度考量,要围绕开发、生产、交付、使用、监控维护、回收利用等全生命周期进行综合设计、测试验证评估和管理。

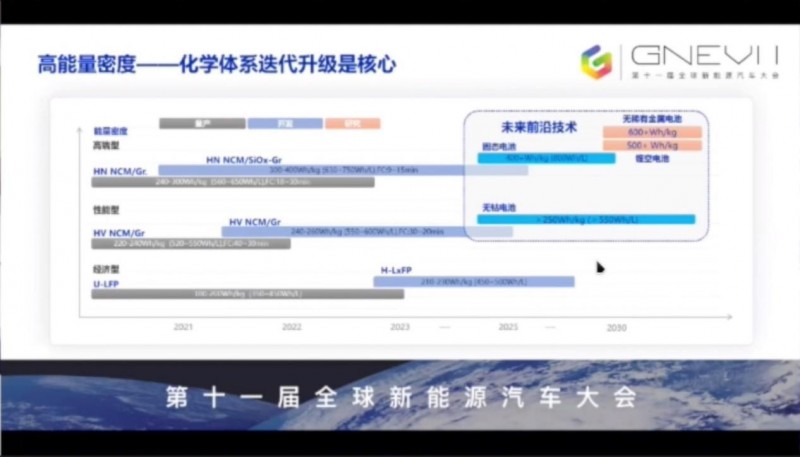

动力电池系统能量密度的提升一直以来都是行业关注的重点。化学体系迭代升级是提升能量密度的一个核心,为了适应当前不同细分市场的不同需求,和今后更长远的发展目标,我们规划了多种材料体系并行的中长期发展战略目标。比如,针对一些经济型车型,消费者对成本比较关注,对续航里程的要求也会更加多样化。对于这些车型,我们采用磷酸铁锂系列材料体系,能够适配150公里-600公里的车型续航需求。未来,我们计划通过体系的设计与挖掘,可以把磷酸铁锂体系电芯的能量密度进一步提升,达到200Wh/kg- 230Wh/kg,这样在下一代产品应用时,就可以在续航里程和成本优化方面有更佳的表现。

对于一些对续航里程需求更高的车型,比如从400公里-700公里,我们用能量密度更高的三元体系来满足需求。通过我们在产品循环寿命和快充能力上的不断挖掘与开发,可以满足更多的市场需求。在这个方向上,我们也在大力开发无钴材料体系,进一步实现高能量密度、高性能与综合成本最优。

针对更高端的车型,我们重点推荐的是高镍材料体系,实现整车长续航和快充能力的升级迭代。高镍加硅体系的产业化应用,有望实现突破300瓦时每千克,瞄准350瓦时每千克的目标。

从更长远的发展来看,我们将持续投入全固态锂金属电池、无金属正极材料和锂空电池等新材料、新电池技术的研究,有望在2030年前后,实现真正意义上的超长里程、安全、且极具成本竞争力的锂电池系统,从而实现对车载移动式化石能源的替代。

固态电池是当前一段时间大家讨论的一个热门话题,我们经过了近10年的攻关研究,认为采用锂金属为负极材料的全固态锂金属电池是固态电池最优的发展方向,这个技术可以从本质上提升我们电池的安全性和能量密度。虽然目前仍然面临一些关键技术和工艺等科学的问题,需要行业共同来攻克,但一旦在技术上实现了这些突破,350瓦时每千克甚至400瓦时每千克的安全电芯也将成为现实。

当然,要实现电池系统的高能量密度和整车的续航能力,电池系统的集成技术也是一个关键突破点。通过近五年的研究和积累,包括一些实际应用推广,我们在商用车标准CTP电池箱的基础上,进行了新一轮的研究和攻关,于2019年正式推出了适合于乘用车的第一代集成化CTP电池系统。采用CTP技术,电池系统零部件数量减少了40%,体积利用率提高了15%-20%,电池的系统能量密度也有20%以上的提升,但要达到下一代纯电动车的需求,目前还有一些提升的空间。所以我们规划了第二代CTP平台化电池系统,计划于2022年到2023年先后投入市场应用。

今后我们还将针对全系列车型开发第三代系列化的CTP电池系统。为了进一步续驶里程和优化成本,我们也会加快CTC技术的研究,计划于2025年前后,推出我们第四代集成化产品。更长远来看,在2028年前后,我们有望升级到第五代智能化CTC电动车底盘系统。

当然在实现CTC集成产品应用之前,我们平台化的CTP产品是针对纯电动新平台车型最优的解决方案,我们以平台化、模块化的设计为基础,针对不同车型、不同细分市场,提供平台化+客制化的灵活组合,实现电池系统和整车最优的解决方案。

同时,为了解决电池系统全生命周期成本最优和残余价值的痛点问题,我们成功研究出了长寿命自修复技术,来改善我们电池的循环和存储寿命,成功实现循环1500圈无衰减的超长循环寿命电池产品,并且于2019年,在我们的储能项目上进行示范、量产和应用。经过最近两年在技术上的进一步改进、优化和提升,我们目前已具备批量生产的能力,能够在乘用车产品上实现大批量的,有成本竞争力的实际应用。结合我们在商业模式上的创新和电池汽车应用技术的深入,我们的一套电池系统可以实现在两三个以上应用场景的多次循环应用,极大降低了一次性投入成本,实现了电池系统高残余附加值和全生命周期的成本最优。

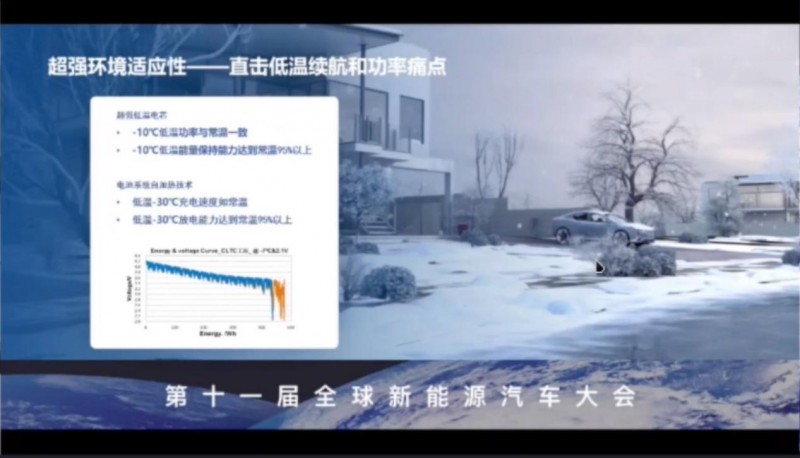

当前电动汽车在冬季应用,特别是北京以北地区的冬季低温天气的应用,续驶里程和性能都有一定的衰减和不足,终端用户对此也有很多的意见。从电池技术角度来看,提升电芯低温性能,是行业共同面临的关键问题。为此我们也开发了一些超低温性能的电芯和电池系统自加热技术,通过电芯低温性能进一步的提升,在负10度的环境下,可提升5%~8%的低温能量保持能力和30%以上低温功率。再加上配套的自加热系统,通过系统快速升温能力,能够保证电池系统在很少的耗电量下,从负30度提升到负10度,从而保证在负30度的极端环境下,放电能力也能达到常温下92%以上的水平。再结合我们整车电耗改善和空调系统降耗的优化,我相信低温环境下,实现常温80%到85%的续航能力,是可以实现的。

针对用户对车充电等待时间长、里程焦虑等顾虑,基于之前我们在消费电子类产品上“充电五分钟通话两小时”的技术积累,结合高效率的热管理系统,高精度的SOC估算方法等,进行了电动汽车快充系统和超快充系统的应用于开发。目前我们具备了1.6C、2.2C、3C、4C、5C的快充电池技术,结合行业今后几年推进的350千瓦以上的快充桩布局,我们认为采用4C以上的闪充技术,有望实现充电一刻钟,续航400公里的目标。

上面这些讨论都离不开高精度、智能化的大脑,和我们的电池管理系统,基于智能化电池系统,我们规划了数字化电池包的技术发展方向,将高性能的BMS运算能力和AI系统有机结合,实现车云结合智能化电池系统的运行管理。基于最新的域控制器架构,把大数据存储与分析、智能算法、电池包模型分析相结合,实现了电池系统全生命周期的跟踪管理,并实现全生命周期的价值评估,这样就可以对整个电池系统在全生命周期的应用进行全程的跟踪管理。

各位专家,2020年被喻为智能电动汽车的元年,我们这个行业,在不平凡的一年中,实现了从政策导向到市场导向的快速发展,我们将继续潜心研究和攻关技术,为实现移动式化石能源替代的目标再接再励,为2060年实现碳中和战略目标砥砺前行,谢谢大家。

版权声明:本文系中国原创文章,如需转载请注明出处和作者,并加上链接://m.androidjugaad.com谢谢。

扫一扫关注微信

扫一扫关注微信